集团产品

- 1、废气处理成套设备

- 2、废气处理单机设备

- 3、废水处理成套设备

- 4、废水处理单机设备

- 5、烟气脱硫和脱硝成套工程

- 6、烟气脱硫、脱硝设备及配件

- 7、玻璃钢除雾器

- 8、管束除雾器

- 9、PP除雾器

- 10、玻璃钢喷淋管

- 11、抑尘、除尘、降噪工程

- 12、通风机系列

- 13、板材、型材系列

- 14、模压产品

- 15、防腐工程

- 16、管道、容器系列

- 17、脱硫塔外件

- 18、脱硫塔系列

- 19、玻璃钢手孔人孔井

- 20、玻璃钢管道

- 21、玻璃钢檩条

- 22、玻璃钢储罐

- 23、玻璃钢净化塔

- 24、生物除臭箱

- 电话:0318-8385550

- 邮箱:hqkjkfgs@163.com

- 网址:www.hqkjkfgs.net

- 地址:河北省枣强县富强北路689号

一、硫铵法脱硫+湿法催化脱硝简介

湿式氨法脱硫工艺是目前较成熟、已工业化的脱硫工艺, 用氨 吸收剂洗涤含二氧化硫的烟气, 副产品硫酸铵可作农用肥料, 能较好地适应我国烟气脱硫发展的需要,本工艺脱硫效率很高,很容易达到95%以上。脱硫后的烟气不但二氧化硫浓度很低,而且烟气含尘量也大大减少。氨法烟气脱硫的副产品是硫酸铵,正是中国广大耕地所需要的含氮含硫的肥料。它可以单独使用,也可以和其他营养元素一起做复合肥料,有着广阔的市场需求。不象钙基脱硫副产品石膏或亚硫酸钙,或因其市场饱和,或因其无法使用,抛弃后还占用宝贵的土地资源,形成“石头搬家”现象。一吨氨可以生产四吨96%以上的硫酸铵化肥,按目前我们调研的行情,三吨硫酸铵化肥价值就可抵消一吨氨的费用,还能剩下一吨硫酸铵成为盈余。如果进一步用硫酸铵同氯化钾反应得到硫酸钾和氯化铵,产品附加值还会有显著提高。氨法烟气脱硫完全适合中国能源、农业的发展和环境综合治理的国情。

吸收剂洗涤含二氧化硫的烟气, 副产品硫酸铵可作农用肥料, 能较好地适应我国烟气脱硫发展的需要,本工艺脱硫效率很高,很容易达到95%以上。脱硫后的烟气不但二氧化硫浓度很低,而且烟气含尘量也大大减少。氨法烟气脱硫的副产品是硫酸铵,正是中国广大耕地所需要的含氮含硫的肥料。它可以单独使用,也可以和其他营养元素一起做复合肥料,有着广阔的市场需求。不象钙基脱硫副产品石膏或亚硫酸钙,或因其市场饱和,或因其无法使用,抛弃后还占用宝贵的土地资源,形成“石头搬家”现象。一吨氨可以生产四吨96%以上的硫酸铵化肥,按目前我们调研的行情,三吨硫酸铵化肥价值就可抵消一吨氨的费用,还能剩下一吨硫酸铵成为盈余。如果进一步用硫酸铵同氯化钾反应得到硫酸钾和氯化铵,产品附加值还会有显著提高。氨法烟气脱硫完全适合中国能源、农业的发展和环境综合治理的国情。

随着我国对环境保护的日益重视,烟气脱硝系统应用也逐渐展开,目前电站烟气脱硝系统主要采用的是选择性催化还原(Selective Catalytic Reduction)烟气脱硝工艺,因本工艺系统复杂、投资大、运行成本高,因此其应用受到了一定的限制,尤其一些中小型企业,更是没有能力上SCR脱硝装置,针对这种情况,我公司与名牌院校共同开发出湿法脱硝净化装置,可有效地治理氮氧化物,并具有投资小、占地少、运行管理方便、运行费用低等特点。

二、硫铵法烟气脱硫工艺

氨一硫酸按法脱硫工艺是用氨吸收剂吸收烟气中的二氧化硫, 在吸收过程中,氨吸收液吸收SO2并生成亚硫酸铵与亚硫酸氢铵,经压缩空气氧化生成硫酸铵, 再经加热蒸发结晶析出硫酸铵, 过滤干燥后得产品。

主要包括吸收、氧化和结晶过程。

1.1、吸收

其反应方程式为:

SO2+2NH3+H2O→(NH4)2SO3

(NH4)2SO3+SO2+H2O→2NH4HSO3

NH4HSO3+NH3→(NH4)2SO3

实际上真正吸收SO2的反应是(NH4)2SO3与NH4HSO3之间的不断循环。过程中需要不断补充NH3以使NH4HSO3转变为(NH4)2SO3,从而保持对SO2的吸收能力:

对于含高浓度亚硫酸铵的溶液,则可排出系统,再通过不同的途径氧化生产化肥产品。

1.2 氧化

氧化过程实际上是用压缩空气将吸收液中的亚硫酸盐转变为硫酸盐, 主要的氧化反应如下:

2(NH4)2SO3+O2=2(NH4)2SO4

氨法脱硫技术的塔内强制氧化, 是将氧化空气通入吸收塔, 在吸收塔内将亚硫酸铵氧化成硫酸铵,再排至干燥或离心系统。但是, 这种氧化方法会造成烟气中夹带大量逸氨及硫酸铵气溶胶。具体说明如下:

( 1)氨法脱硫工艺对SO2 的吸收主要是依靠(NH4 ) 2SO3 生成NH4HSO3 的反应, 注氨的目的是为了将NH4HSO3 还原成( NH4 ) 2 SO3, 继续保持对SO2 的吸收能力。为了保证脱硫系统的脱硫率及将出口逸氨率控制在最低, 需要保持塔内吸收溶液中亚硫酸铵和亚硫酸氢铵的比例。如果直接采用氨与SO2 反应, 其产物为不稳定的亚硫酸氢铵, 很容易发生分解, 造成脱硫系统出口烟气中夹带大量逸氨及硫酸铵气溶胶。采用塔内氧化工艺时, 溶液内的亚硫酸铵被氧化成硫酸铵, 而硫酸铵是没有吸收SO2能力的, 这样就大大减少了溶液内吸收剂的数量, 造成脱硫效率下降。为了维持系统脱硫效率, 只能向塔内多注氨, 造成出口烟气中的逸氨增加, 带来二次污染问题; 另一方面, 为了保证排至副产物干燥系统的溶液内亚硫酸氢铵含量很小甚至没有(亚硫酸氢铵在加热过程中很容易分解) , 也势必向塔内注入过量氨, 来维持溶液的高pH 值, 这也不可避免地造成脱硫系统出口逸氨增加。

( 2)塔外氧化可以保证脱硫吸收塔内的溶液成分主要是( NH4 ) 2 SO3 NH4HSO3, 这样, 可通过向溶液注氨来调整( NH4 ) 2 SO3、NH4HSO3 的比例, 即利用( NH4 ) 2 SO3 NH4HSO3 与pH值之间的关系来调整注氨量。由于( NH4 ) 2 SO3 NH4HSO3 混合溶液中不会有游离的SO2 和NH3, 从而使吸收SO2 的效率达到最高而氨逃逸量又最小。又由于溶液中主要是( NH4 ) 2 SO3 NH4HSO3, 就可以根据后续干燥、结晶系统所需的浓度要求定期排出一定浓度的塔釜溶液至氧化罐内进行氧化。氧化的同时必须注入一定量的氨, 以便将溶液中的亚硫酸氢铵还原成亚硫酸铵, 再氧化成硫酸铵, 氧化后的硫酸铵溶液进入干燥系统, 经过结晶、干燥, 生产出脱硫副产物硫酸铵化肥。

综上所述, 将亚硫酸铵的氧化过程由塔内改成塔外, 先向氧化装置内注氨, 将塔内排出溶液中的亚硫酸氢铵还原成亚硫酸铵, 然后再将其氧化成硫酸铵, 这样既可以保持塔内有足够比例的吸收剂, 可以在不提高注氨量的前提下有效提高系统脱硫效率,同时又能保证脱硫系统出口烟气逸氨及气溶胶的含量最低。因此, 将亚硫酸铵的氧化改在塔外进行是氨法脱硫工艺副产物处理的合理选择。

1.3 结晶

氧化后的吸收液经加热蒸发, 形成过饱和溶液, 硫酸铵从溶液中结晶析出, 过滤干燥后得副产品硫酸铵。加热蒸发可利用烟气的余热, 亦可用蒸汽。

三、硫铵法烟气脱硫工艺特点

(1)适用范围广,不受含硫量、锅炉容量的限制。

由于吸收剂氨比石灰石或石灰活性大,并且在设计时也考虑留有一定的裕度,因而氨法脱硫装置对煤质变化、锅炉负荷变化的适应性强。这在我国能源供应紧张、来什么煤烧什么煤的情况下,更显现出它的优势。氨法脱硫的特点之一是含硫越高,硫酸铵的产量就越大。

(2)脱硫效率很高,很容易达到95%以上。脱硫后的烟气不但二氧化硫浓度很低,而且烟气含尘量也大大减少。

(3)吸收剂易采购,可有三种形式:液氨、氨水、碳铵。

(4)氨法脱硫装置对机组负荷变化有较强的适应性,能适应快速启动、冷态启动、温态启动、热态启动等方式;适应机组负荷35%BMCR~140%BMCR状态下运行。

(5)国内外有成功运行的实例,运行可靠性好,无结垢问题发生。

(6)氨是良好的碱性吸收剂,吸收剂利用率很高。

从吸收化学机理上分析,SO2的吸收是酸碱中和反应,吸收剂碱性越强,越有利于吸收。氨的碱性强于钙基(石灰石,石灰)。从吸收物理机理上分析,钙基吸收剂吸收SO2是气-固反应,反应速度较慢,而且反应不完全,吸收剂利用率低;为此需要将其磨细、雾化、循环等过程以提高吸收剂的利用率,但将使整个系统能耗增加。而氨吸收SO2是气-液反应或气-气反应,反应速率快,反应完全,吸收剂利用率高,脱硫效率也高。仅就吸收过程而言,与钙基吸收设备相比,氨吸收设备体积较小,能耗也低。虽然脱硫塔内循环液为硫酸铵饱和溶液,但由于硫酸铵极易溶于水,并且有硫酸铵晶体的存在,实践中未出现结垢、堵塞的问题。

(7)副产品硫酸氨价值高,经济效益好

氨法烟气脱硫的副产品是硫酸铵,正是中国广大耕地所需要的含氮含硫的肥料。它可以单独使用,也可以和其他营养元素一起做复合肥料,有着广阔的市场需求。不象钙基脱硫副产品石膏或亚硫酸钙,或因其市场饱和,或因其无法使用,抛弃后还占用宝贵的土地资源,形成“石头搬家”现象。一吨氨可以生产四吨96%以上的硫酸铵化肥,按目前我们调研的行情,三吨硫酸铵化肥价值就可抵消一吨氨的费用,还能剩下一吨硫酸铵成为盈余。如果进一步用硫酸铵同氯化钾反应得到硫酸钾和氯化铵,产品附加值还会有显著提高。

(9)适合中国的国情

氨法烟气脱硫是一种综合利用和资源回收的方法。中国硫资源并不丰富,每年要从国外进口200-300万吨硫磺,耗资十多亿元人民币。但中国每年从烟气排走的硫就约有1000万吨之多,而中国广大耕地却有30%因缺少硫元素而影响着粮食的增产。使用氨法烟气脱硫既是综合利用又回收了硫资源,轻松地解决了上述这个矛盾。所以说,氨法烟气脱硫完全适合中国能源、农业的发展和环境综合治理的国情。

四、湿法催化脱硝净化工艺说明

湿法脱硝净化工艺是由俄罗斯门捷列夫化学工艺学院等单位联合开发,可以采用湿法去除NOX, NOX的脱除率近95%,该工艺操作采用的吸收液PH值为中性.对设备无腐蚀作用, NOX的脱除率与烟气浓度无关。

该工艺采用一定比例的次氯酸钠、双氧水、高锰酸钾、硝酸等强氧化剂作为催化剂,将一氧化氮催化成为二氧化氮,并采用还原剂将氮氧化物转换为对环境无毒无害的产物,可以直接排放到大气中。

反应如下:2NO+ O 2→ 2N O2

实践表明,该工艺具有脱硝效率高,投资低,操作简单等优点,具体如下:

①此脱硝工艺不像SCR选择性催化还原法一样设备庞大、运行费用高;具有简便易行、效果显著的特点。

② 投资和运行费用低,方便管理。

③无二次污染产生。

④结构紧凑,占地少,操作简便,造型美观;

⑤塔体独特的结构设计及工艺控制,使塔内件和管线不会产生堵塞现象。

⑥适用于各种锅炉烟气脱硝。

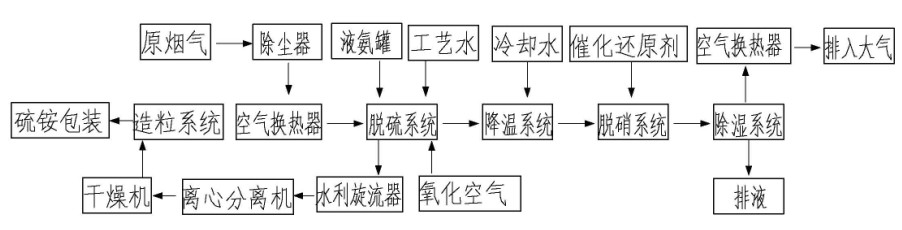

五、硫铵法脱硫+湿法催化脱硝工艺流程图

六、硫铵法脱硫+湿法催化脱硝工艺选型说明

为了使工程设计人员精确合理设计选型工程各项配置,请用户方提供锅炉及燃料的相关数据。我方设计人员将根据用户提供的数据做科学而精确设计。

七、硫铵法脱硫+湿法催化脱硝工艺使用领域

燃料燃烧是大气环境中二氧化硫、氮氧化物、烟尘等污染物的主要来源。从煤的消耗量来看:煤炭在我国能源消费中的比例保持在70%左右,从煤的使用方式上看:煤炭消费量的80%直接用于燃烧,其中燃煤电厂燃煤量占煤炭消耗量的50%以上,其它大中小型工业锅炉也占了一定比例,本工艺主要应用于燃煤、燃油的锅炉烟气处理工程,特别是含硫量高的高硫煤,采用此法可产生更多的铵肥,比采用其它方式脱硫,省去更多的脱硫剂,是一种值得推广的废物再利用的工艺。